Hướng dẫn cách thi công móng cọc

Mỗi một loại móng lại có một phương pháp thi công hoàn toàn khác nhau. Với các công trình xây dựng được xây trên bề mặt nền đất yếu thì người ta thường sử dụng phương pháp thi công móng cọc. Cách thi công móng cọc đúng tiêu chuẩn đúng kĩ thuật là một điều mà các nhà thầu thi công phải để ý khi bắt đầu thi công. Việc thi công đúng yêu cầu kĩ thuật sẽ đảm bảo về mặt chất lượng của móng nhà và khả năng chịu tải trọng nâng đỡ toàn bộ hệ thống công trình xây dựng.

Móng cọc: là loại móng được sử dụng phổ biến cho các công trình có tải trọng khá lớn hay được xây dựng trên nền đất yếu. Móng cọc gồm có đài và cọc, dùng để truyền tải trọng của công trình xuống lớp đất sâu cứng hơn, đến tận lớp sỏi đá sâu. Ngày nay, để gia cố nền đất người ta thường sử dụng cọc bê tông cốt thép bằng phương pháp ép cọc xuống nền đất tốt.

Phân loại:

- Móng cọc đài thấp: là móng cọc trong đó các cọc hoàn toàn chịu nén và không chịu tải trọng uốn. Móng được đặt sao cho lực ngang của móng cân bằng với áp lực bị động của đất theo độ sâu đặt móng tối thiểu.

- Móng cọc đài cao: là móng cọc trong đó chiều sâu của móng nhỏ hơn chiều cao của cọc, móng cọc chịu cả hai tải trọng uốn nén.

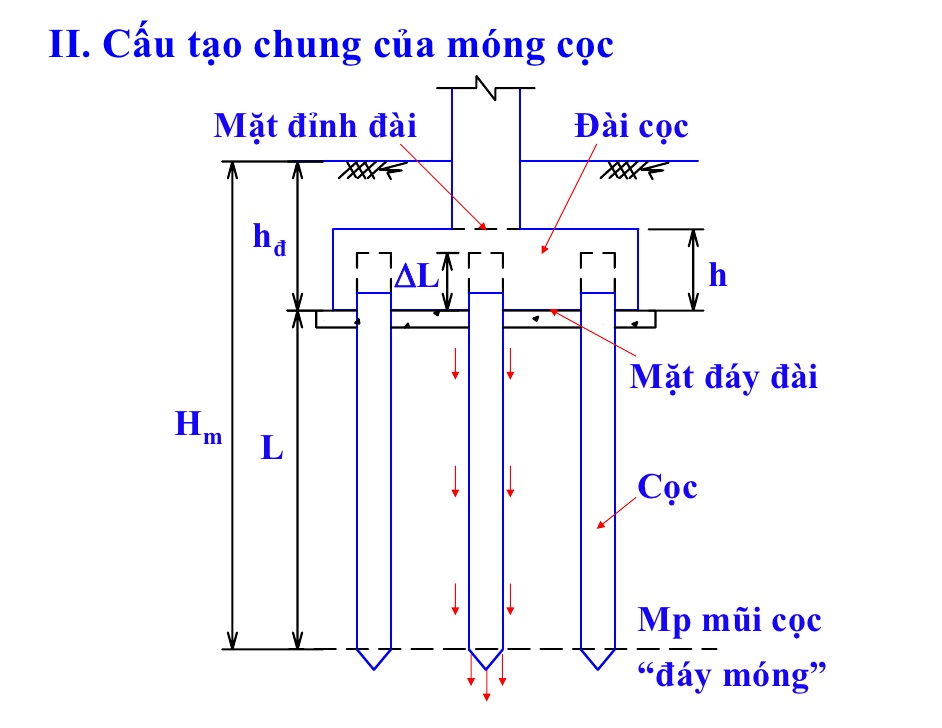

Cấu tạo:

Cấu tạo móng cọc

- Cọc gỗ: dùng cho công trình nhỏ, tạm thời, vận chuyển dễ dàng, dễ bị mục nên chỉ sử dụng được trong điều kiện thấp hơn mực nước ngầm 50cm.

- Cọc bê tông cốt thép: được sử dụng rộng rãi, kích thước đa dạng phù hợp với các công trình có tải trọng khác nhau. Tải trọng cho phép không nên vượt quá 1000KN. Cốt thép bố trí trong cọc không được nhỏ hơn 0,3 - 0,4%.

- Cọc thép: cọc thép được sử dụng cho các công trình vĩnh cửu, các công trình chịu tải trọng lớn. Khả năng kháng uốn cao. Tải trọng tối đa có thể lên tới 1000KN. Dễ thi công. Sức chịu tải theo vật liêu.

- Cọc hỗn hợp: loại cọc ít được sử dụng hơn, thường dùng cho các công trình mang tính chất tạm thời.

Cấu tạo đài cọc

- Đài cọc có chức năng để liên kết giữa các cọc còn lại với nhau.

- Khoảng cách e giữa 2 cọc là 3D, cọc xiên là 1,5D,...

- Độ sâu chôn cọc trong đài phải lớn hơn 2D và không lớn hơn 120cm so với đầu cọc nguyên.

Quá trình thi công móng cọc bao gồm các bước sau:

- Chuẩn bị mặt bằng thi công

- Trình tự thi công biện pháp ép cọc bê tông cốt thép

- Gia công cốt thép

- Lắp dựng cốp pha

- Đổ bê tông móng

1. Chuẩn bị mặt bằng thi công

Khảo sát địa chất là công việc đầu tiên yêu cầu chặt chẽ trong quá trình chuẩn bị mặt bằng thi công móng cọc. Công tác khảo sát địa chất sẽ giúp chúng ta đánh giá được những điều kiện thuận lợi của môi trường với công tác thi công.

Chuẩn bị mặt bằng bằng phẳng tạo điều kiện thuận lợi cho quá trình thi công.

Kiểm tra yêu cầu kĩ thuật của các loại cọc sử dụng trong quá trình thi công. Loại bỏ các loại cọc không đảm bảo về yêu cầu về kĩ thuật để đảm bảo chất lượng cho công trình thi công.

2. Trình tự thi công biện pháp ép cọc bê tông cốt thép

Công tác chuẩn bị

- Kiểm tra thật kĩ khu đất tiến hành thi công để đảm bảo mọi yêu cầu kĩ thuật an toàn trong quá trình thi công móng cọc.

- Xác định vị trí ép cọc.

- Thiết bị máy móc thi công cần được kiểm tra và lắp đặt đúng quy trình và vị trí thiết kế, đảm bảo về công năng của thiết bị và độ an toàn của con người thi công.

Quy trình ép cọc bê tông cốt thép

Bước 1:

- Tiến hành ép cọc C1, thận trọng dựng cọc vào giá đỡ cọc sao cho mũi cọc hướng đúng vị trí thiết kế, phương thẳng đứng không nghiêng.

- Đầu trên của thanh cọc ép phải được gắn vào thanh định hướng của thiết bị máy móc đảm bảo về phương hướng và độ an toàn trong quá trình ép cọc.

- Áp lực tăng một cách chậm đều để cho cọc C1 xuyên sâu vào trong đất.

- Trường hợp lỗi kĩ thuật thanh cọc ép bị nghiêng thì cần dừng lại và căn chỉnh ngay.

* * Yêu cầu:

- Lực ép của thiết bị phải đảm bảo tác dụng đúng dọc trục tâm khi ép từ đỉnh cọc và tác dụng đều lên các mặt bên của cọc khi ép, không gây ra lực ngang lên cọc.

- Thiết bị máy móc tham gia quá trình ép cọc phải được kiểm định về mọi mặt trong công tác chuẩn bị.

An toàn lao động khi thi công.

Bước 2:

- Tiến hành ép các cọc ép tiếp theo (C2 nối tiếp với C1) đến độ sâu thiết kế.

- Kiểm tra bề mặt của hai đầu đoạn cọc, sửa chữa thật phẳng. Kiểm tra các mối nối, lắp dựng đoạn cọc vào vị trí ép sao cho tâm đoạn cọc trùng với trục đoạn mũi cọc, độ nghiêng cho phép không quá 1%.

- Gia tải lên cọc một lực tại mặt tiếp xúc, tiến hành hàn nối theo quy định thiết kế.

- Ép cọc C2, tăng dần áp lực để cọc xuyên vào đất với vận tốc không quá 2cm/s.

- Không nên dừng mũi cọc trong đất sét dẻo cứng quá lâu, điều này sẽ làm ảnh hưởng đến mối hàn ép.

- Khi độ nén tăng đột ngột nghĩa là mũi cọc xuyên tới lớp đất cứng hơn, cần giảm tốc độ ép cọc để cọc có thể xuyên từ từ vào lớp đất cứng và giữ lực ép trong phạm vi cho phép.

Một số hiện tượng có thể gặp khi lực nén bị tăng đột ngột:

- Mũi cọc xuyên vào lớp đất đá cứng hơn.

- Mũi cọc gặp vật cản.

- Cọc bị xiên, mũi cọc tì vào gờ nối của cọc bên cạnh.

Khi gặp hiện tượng như trên, nhà thầu cần báo cho đơn vị thiết kế để có biện pháp xử lý.

Bước 3:

Khi đoạn cọc cuối cùng được ép đến mặt đất, thiết bị máy móc dựng đoạn cọc lõi thép chụp vào đầu cọc rồi tiếp tục ép cọc đến độ sâu thiết kế.

Bước 4:

Sau khi ép cọc xong tại một vị trí, chuyển hệ thống máy móc thiết bị đến các vị trí tiếp theo đã được thiết kế để tiếp tục ép cọc.

Tiến hành công việc ép cọc tương tự như ép cọc đầu tiên.

Quy định về sai số

- Độ nghiêng của cọc không vượt quá 1%.

- Vị trí cao đáy đài đầu cọc sai số phải <75mm so với vị trí thiết kế.

Khóa đầu cọc

3. Gia công cốt thép

- Sửa thẳng và đánh gỉ.

- Cắt và uốn cốt thép theo hình dạng của móng.

- Nối theo yêu cầu kĩ thuật và hoàn thiện hệ thống khung cốt thép.

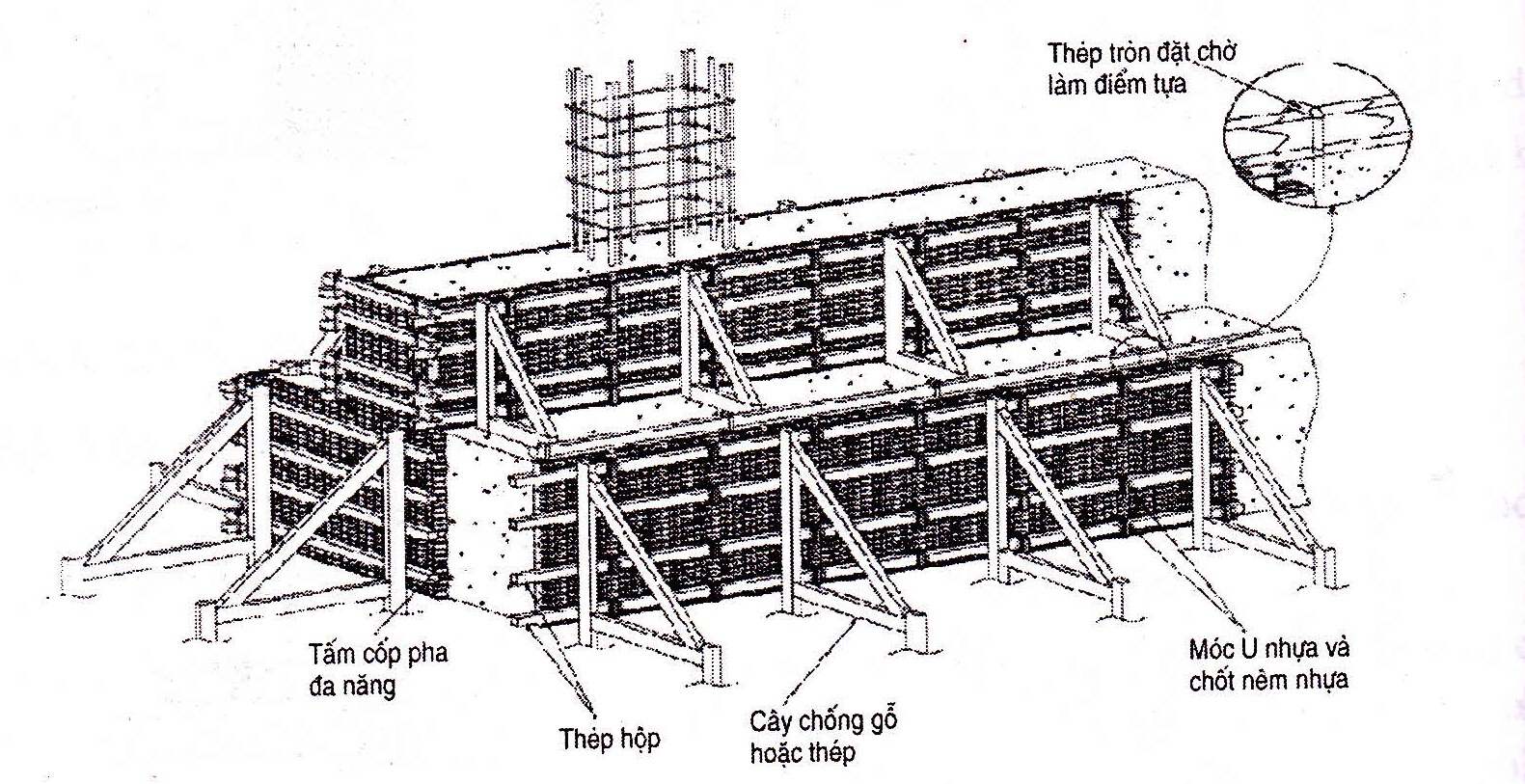

4. Lắp dựng cốp pha

- Khung cốt thép sau khi nối phải bền chắc, không bị biến dạng hay hỏng hóc do tải trọng của bê tông.

- Ván khuôn cần đạt tiêu chuẩn về đúng hình dạng và kích thước, lắp ráp đúng yêu cầu kĩ thuật làm khung đỡ cho quá trình đổ bê tông.

- Cần có biện pháp chống mất nước xi măng khi lắp đặt ván khuôn.

- Chân đỡ phải đúng tiêu chuẩn, đúng mật độ, lắp đặt đúng quy cách cũng như đảm bảo các yếu tố nâng đỡ trong quá trình thi công.

5. Đổ bê tông móng

- Sử dụng bê tông lót để làm mặt sàn lót cho quá trình đổ bê tông. Bê tông lót có tác dụng làm sạch đáy bê tông móng, giữ cho đáy móng có bề mặt bằng phẳng. Bê tông lót có chiều dày khoảng 10cm.

- Quá trình đổ bê tông là quá trình đòi hỏi sự cẩn thận để đảm bảo chất lượng móng của công trình. Bê tông thi công phải được trộn đúng quy cách, thời gian nhào trộn cũng như đảm bảo tiêu chuẩn về chất lượng.

- Mặt cắt bê tông thường có dạng hình thang, mái dốc nhỏ.

- Sau khi đổ bê tông, cần nhanh chóng sử dụng các loại đầm bàn, đầm dùi để đầm bê tông tăng khả năng kết dính của bê tông.

- Trong quá trình đổ bê tông, cần có những biện pháp để tránh hố móng bị ngập nước để không làm ảnh hưởng đến chất lượng của bê tông thành phẩm.

- Biện pháp bảo dưỡng bê tông và yêu cầu khi bảo dưỡng để đạt hiệu quả tốt nhất.

Mời bạn Đăng ký ngay tại đây để được tư vấn hoàn toàn Miễn Phí:

Hoặc liên hệ trực tiếp với Entercons tại địa chỉ:

- CÔNG TY TNHH TƯ VẤN ĐẦU TƯ XÂY DỰNG ENTER

- Địa chỉ: 256 Đỗ Pháp Thuận, Phường An Phú, TP. Thủ Đức

- Phone / Zalo: 0932 957 668.

- Email: contact@entercons.vn

Xin cảm ơn!

Chủ đề được nhiều người quan tâm: